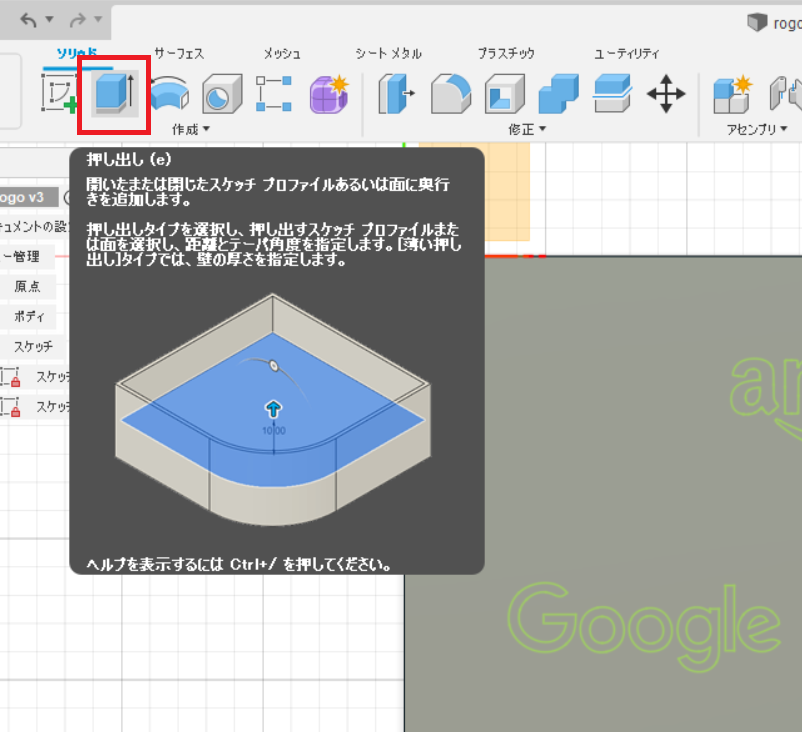

ソリッドメニュー「押し出し」

同じ要領でロゴを追加しました。

ここから ソリッドメニュー「押し出し」機能を使ってロゴを凹みにします。

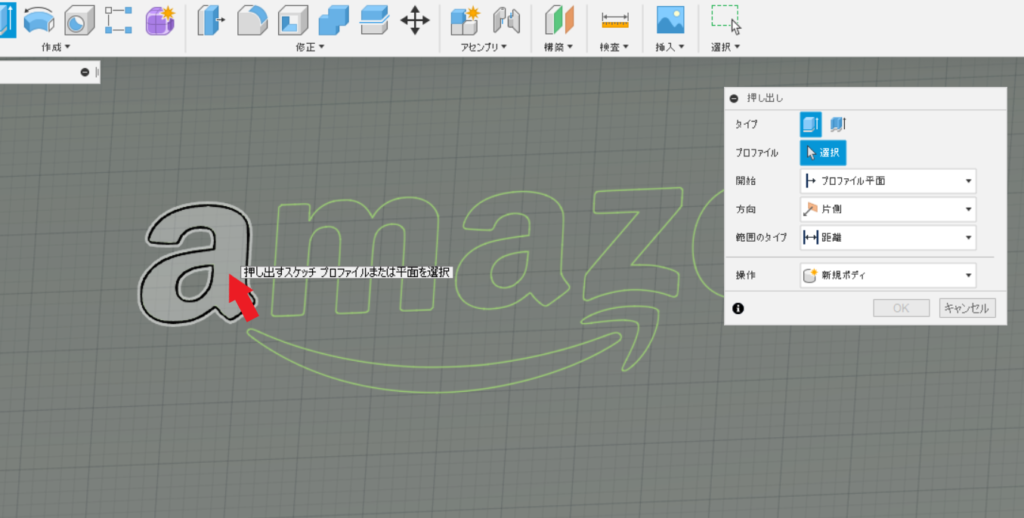

「ソリッド」から「押し出し」を選択

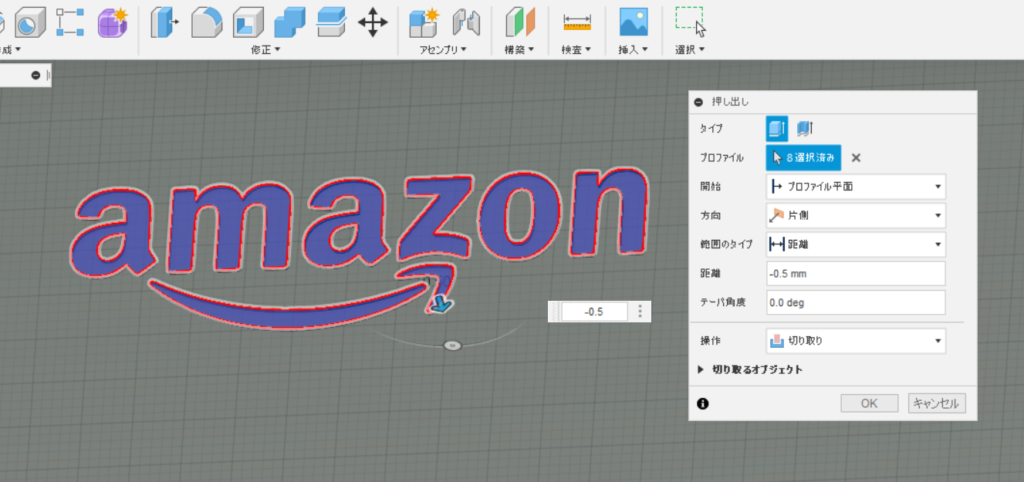

押し出す面を全て選択します。線を選ぶと中のくり抜きが上手くいかない場合があるので注意です。

今回は深さ0.5mm彫るとして 数値ボックスに-0.5と入力します。

「操作」が「切り取り」に」なっているか確認してから OK です。

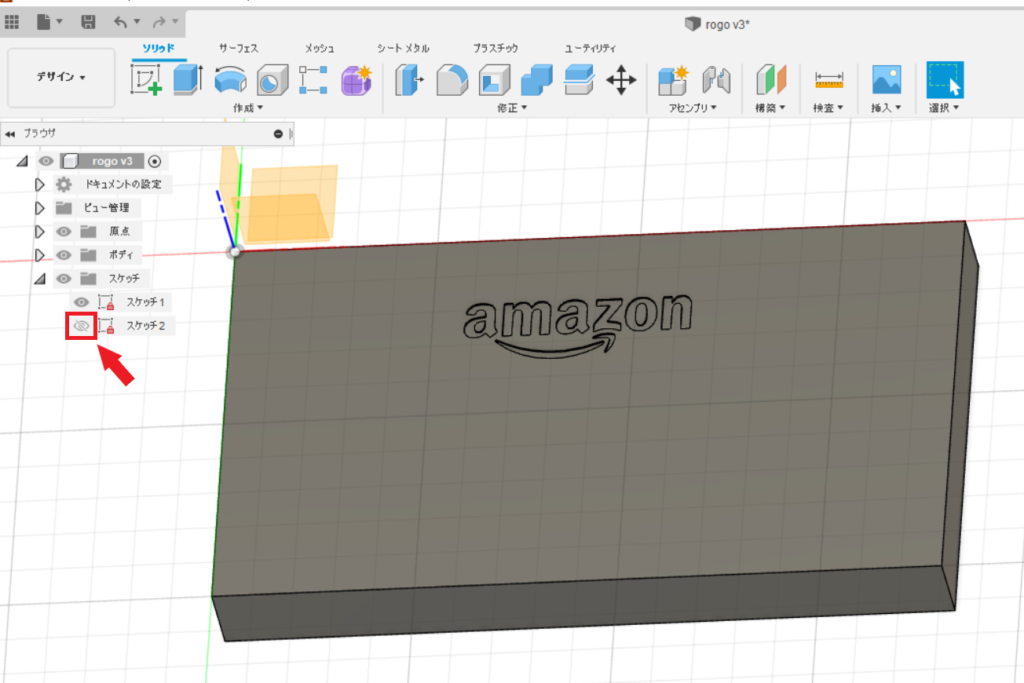

Fusion360はソリッドモデルを作成するとスケッチ表示がOFFになるという仕様になっています。

線が消えるので焦りますが、スケッチの「目のマーク」をクリックすると再度表示されますのでご安心を。

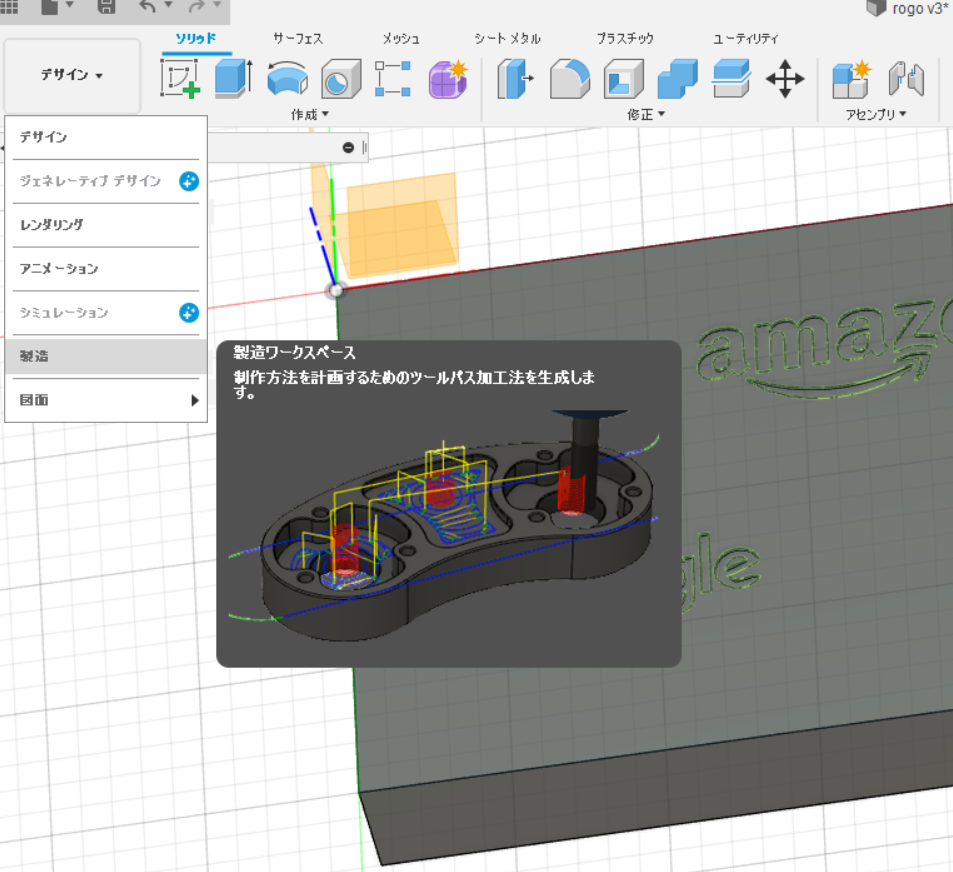

CAM工程に切り替えてセットアップ

メインメニューから「製造」を選択します。

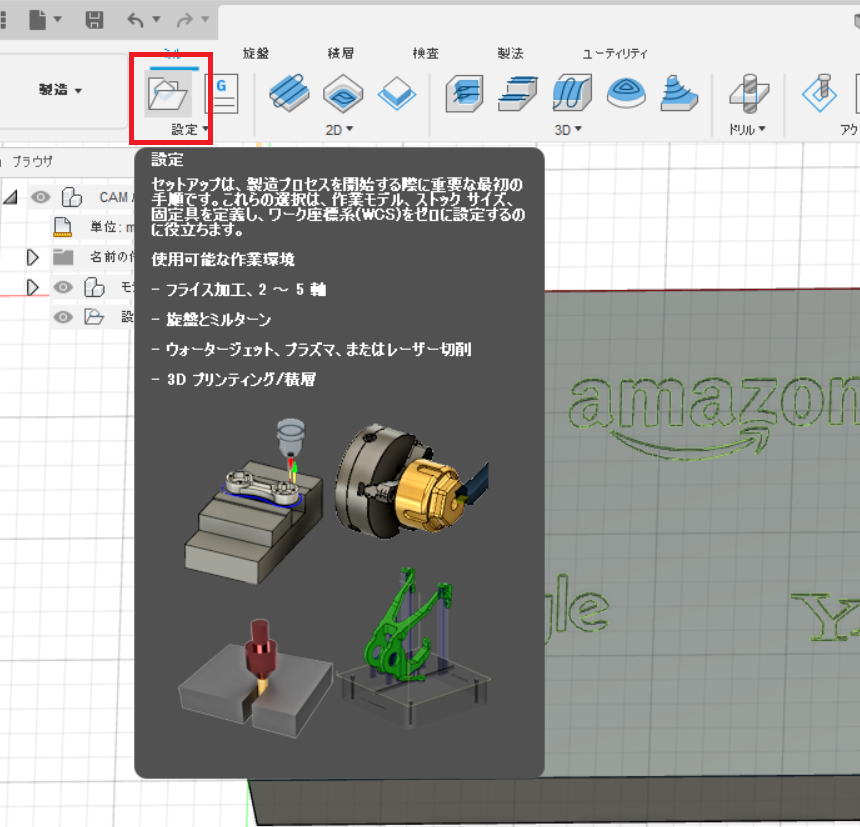

設定(セットアップ)を選択します。

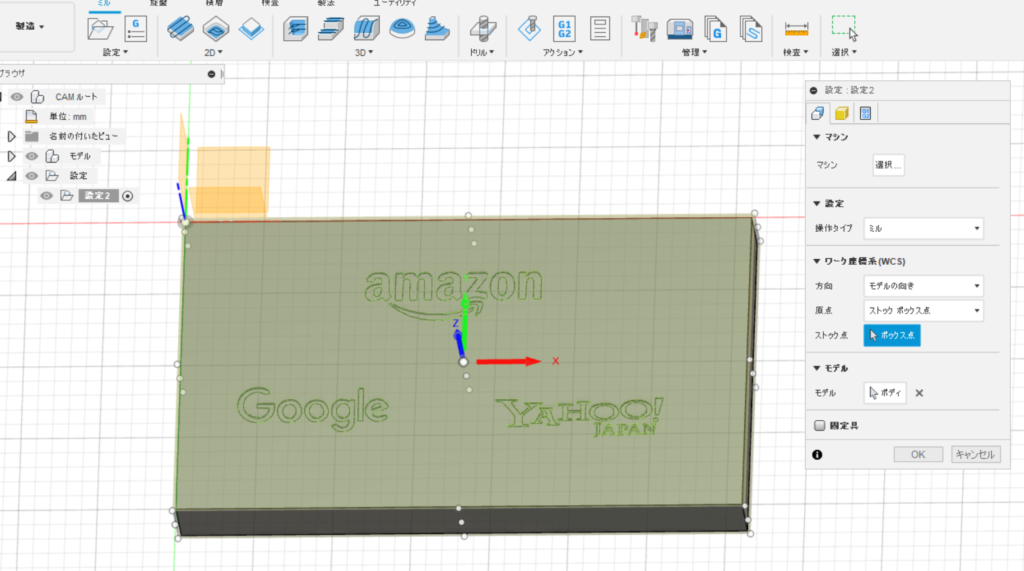

ボックス点を指定します。

ボックス点とは加工原点の事です。

モデルを作成した時の原点とは異なる箇所に加工原点を設定できます。

通常は上面を使用します。真ん中、左端、右端 加工しやすい箇所を選択して加工原点を設定。

私は左上に設定しました。

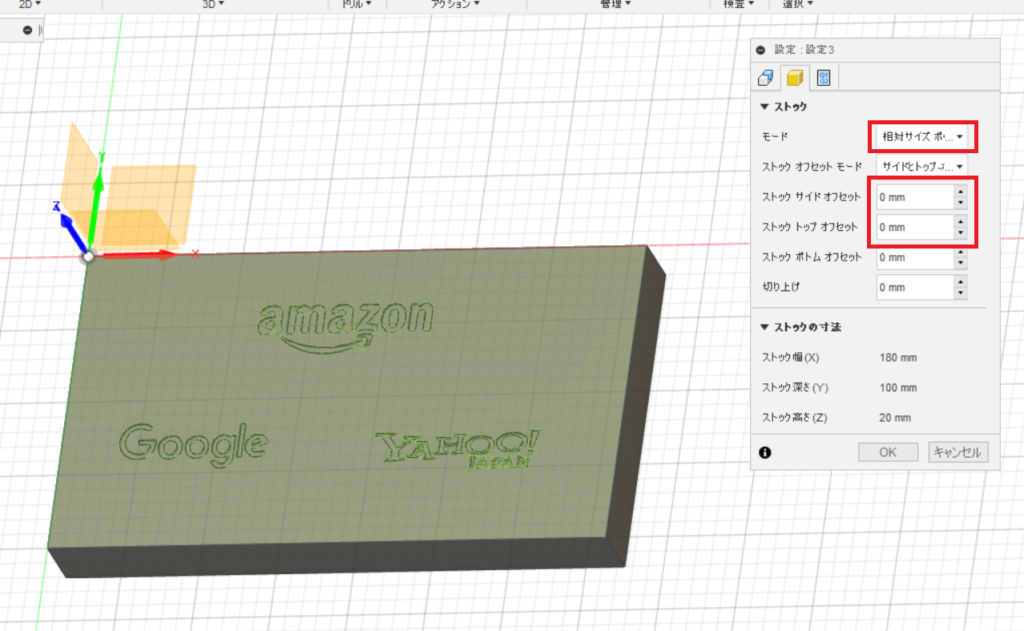

ストックのタブに切り替えて、モードを「相対サイズボックス」にします。

相対サイズボックスとは、作成したソリッドモデルを参照したモードとなります。

デフォルトでストックオフセットが1mmにしてあるので「0」にします。

※固定サイズボックスはモデルを作成しておらず、材料寸法を数値のみで管理するモードです。

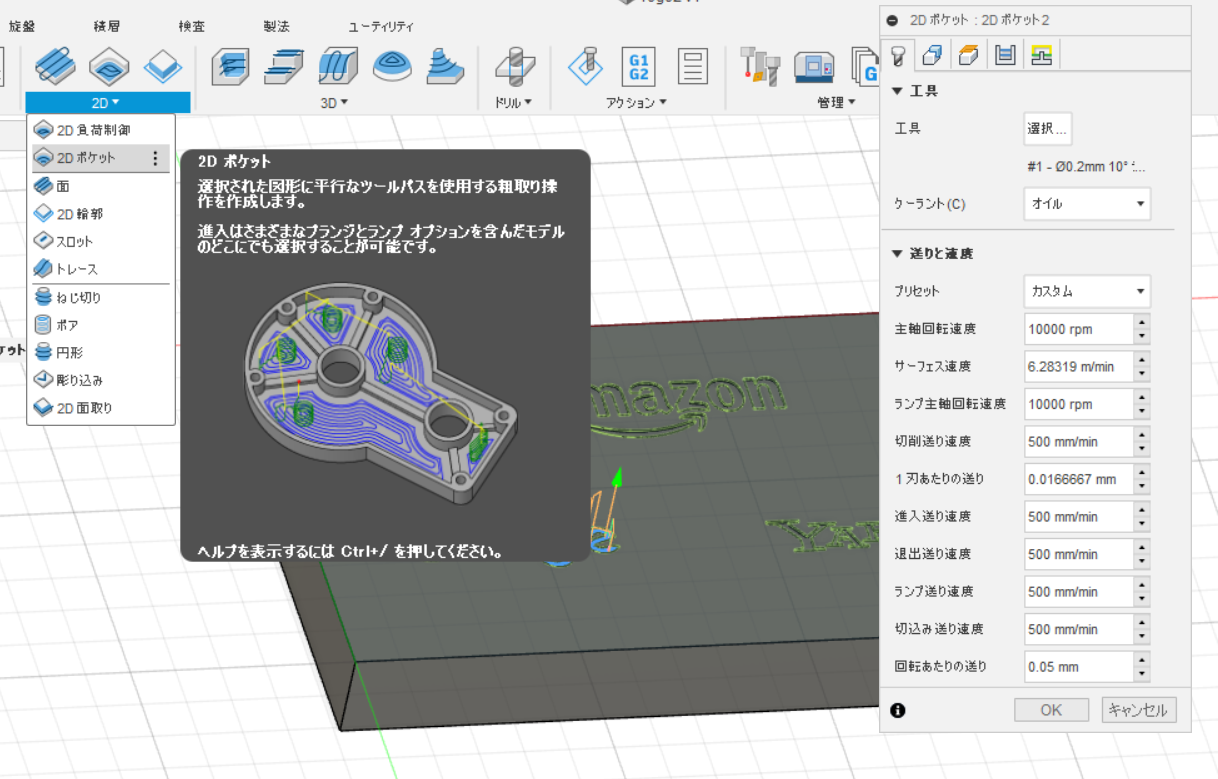

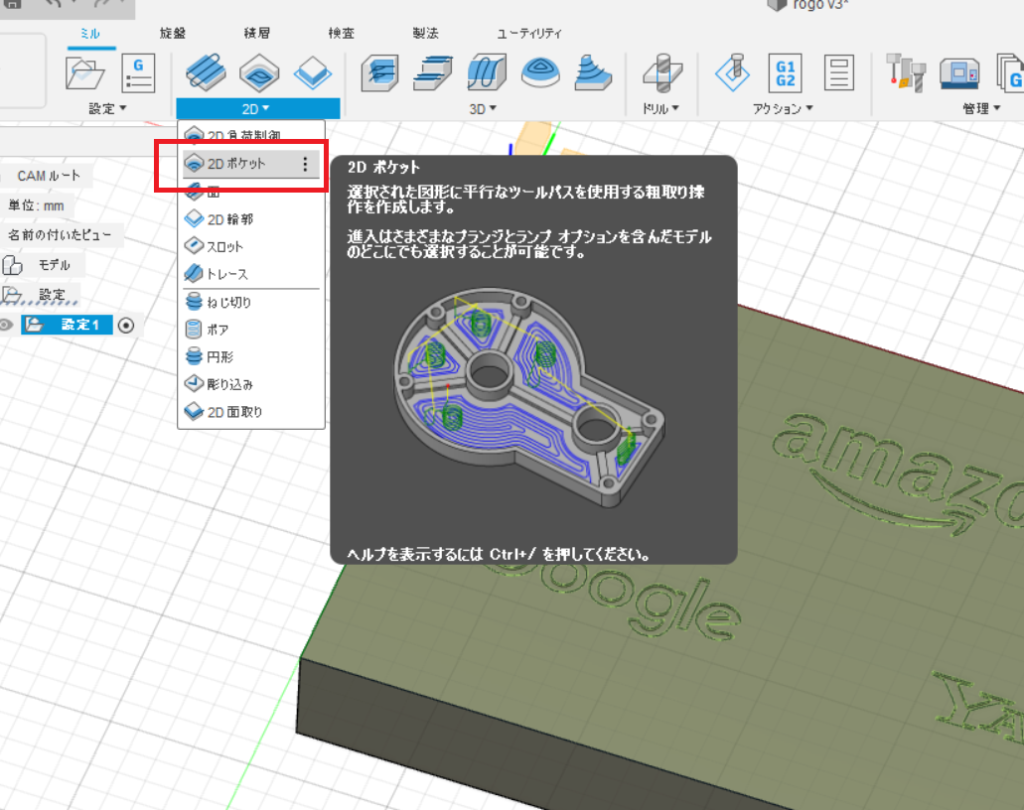

2Dポケット

2Dポケットを選択します。

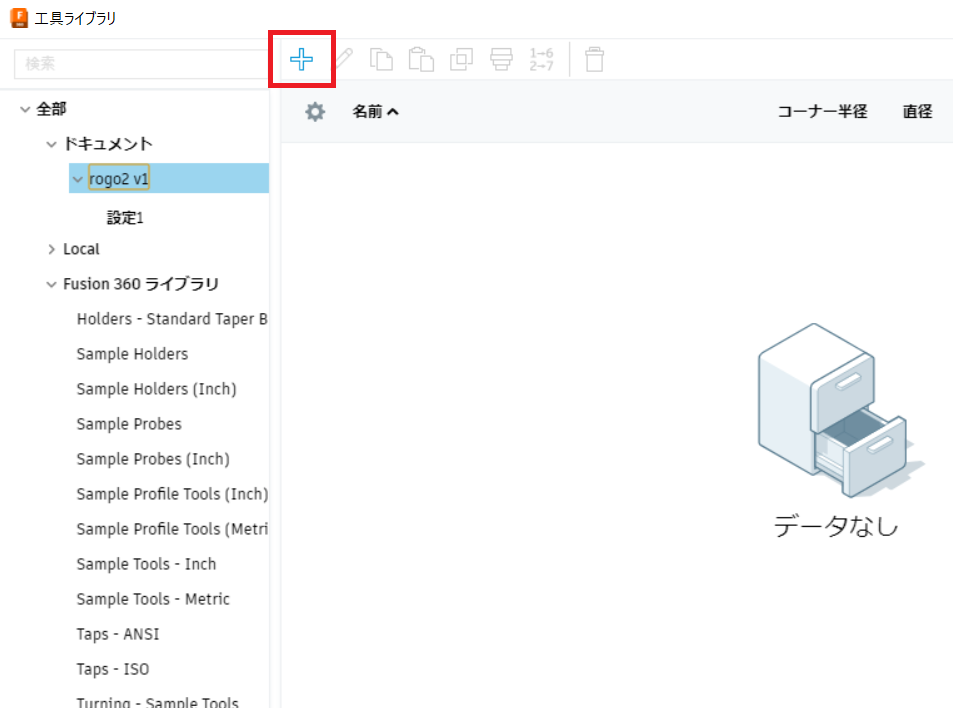

工具登録

加工に使用する工具と加工条件の設定をします。

「工具」を選択して「+」を選択

新規工具の中から使用する工具を選びます。

さまざまな工具があります。

マシニングセンターで使用する工具でもほぼ種類は揃っています。

工具を掴むホルダーの設定もここで出来ます。(途切れてますが画面の一番下です。)

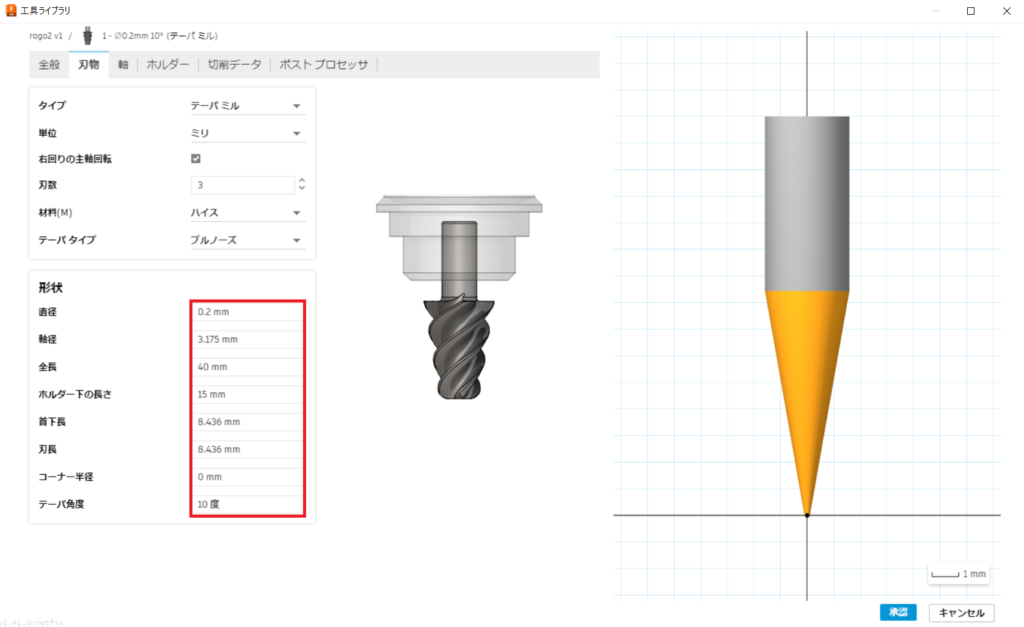

今回使用する工具は「彫り込み/面取りミル」なのですが、加工モードがポケット加工で「彫り込み/面取りミル」にするとエラーになります。フラットエンドミルを選択するとパスは出ますが、さらにいうと上部と下部で数値が違うので、テーパエンドミルを選択します。

「刃物」タブを選択します。

「直径」に先端フラット部の数値「0.2」を入力

「軸径」は「3.175」を入力 ※3.175mm=1/8インチ(25.4mm/8)

「全長」後から測定すると28mmくらいでした。

「ホルダー下の長さ」15mm入力

「首下長」は「8.436」

※参考計算式(3.175-0.2)/2=1.4875mm 1.4875/tan(10°=8.436mm

「刃長」は首下長と同寸法 「8.436」

コーナー半径は「0」

テーパ角度「10°」 ※一般的に工具の角度は片角表記です。

入力が終わったら「承認」を押してください。

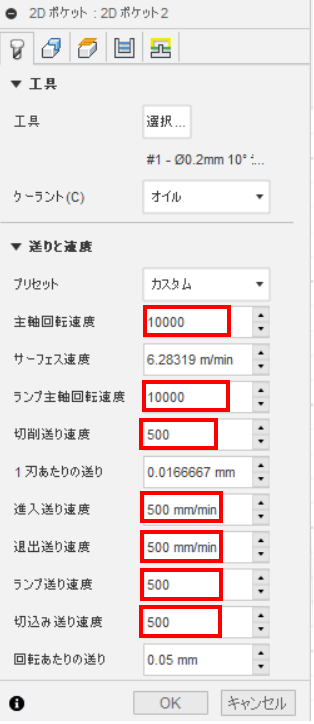

切削条件を入力

切削条件を入力します。

私の本業は金属加工なのですが、素材・工具毎に切削条件式又は条件表というものがあるので参考にしています。木材に関しては・・・適当です。

主軸回転数、切削送りもかなり上げられると思いますが、機械の負荷にならないようにする方が良いでしょう。長時間高速で回し続けるとモーターが熱くなってきます。

今回は10000/rpm

送りは全て500mm/min

で統一しました。

加工時間は20分くらいにしてインターバルを置くようにします。機械を大事に。。

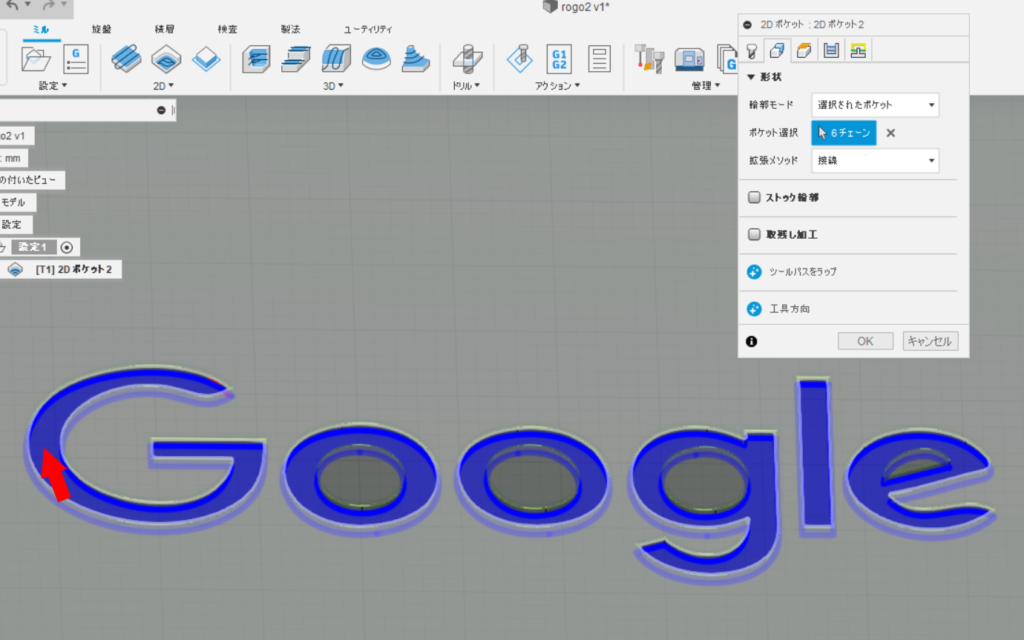

形状タブで加工する底面を選択

形状タブで底面をクリックしていきます。

ブロック別(ロゴ別)で分けた方がわかりやすく良いでしょう。

1文字毎に分けるとプログラム行数が増え過ぎて編集が大変になります。

ストック輪郭や取り残し加工等すごく便利な機能があります。

加工パスを出すときに素材を認識してパスを自動で出してくれます。

大きな刃物を使用した刃物で取り切れなかった部分を、小径刃物を持ってきた時に自動で認識して加工してくれます。

今回は使いませんが、別記事で紹介していきます。

次回は「高さの設定」です。